Voici, à peu près dans l’ordre chronologique, les différentes étapes qui vont du début des phases exploratoires à l’extraction d’hydrocarbures. La connaissance des différentes étapes permet de comprendre ce qui se cache derrière le jargon employé par l’industrie.

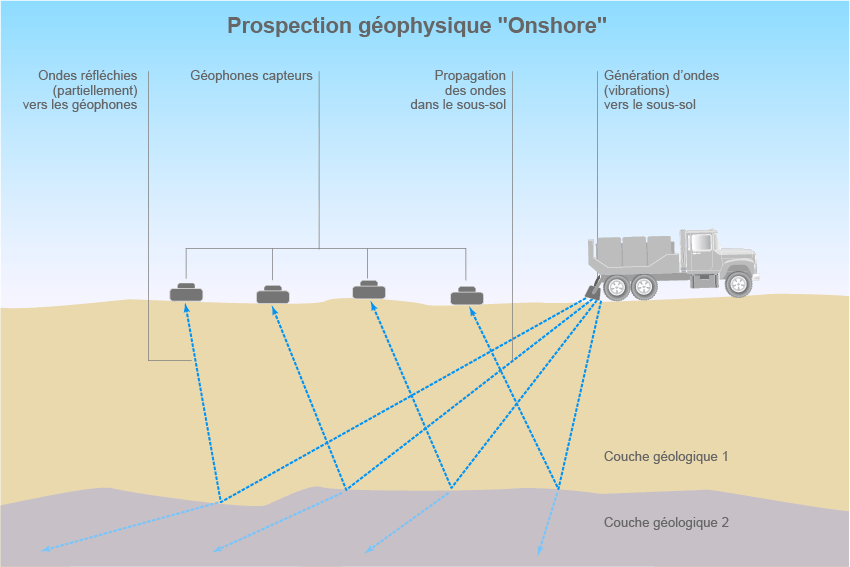

Relevés sismiques : les relevés sismiques servent à localiser les gisements d’hydrocarbures. Cette opération nécessite une station d’analyse mobile connectée à des milliers de capteurs disposés en ligne droite le long de grands câbles qui couvrent le sous-sol du terrain à analyser. Une fois les capteurs en place, on émet des vibrations à l’aide d’explosifs, au moyen d’un camion vibreur (qui frappe le sol avec une grosse masse), ou avec un émetteur. Les vibrations se répercutent et rebondissent de différentes façons dépendamment des couches de roc qu’elles traversent. La station d’analyse cartographie le sous-sol et l’analyse subséquente des résultats permet de savoir où se localisent les gisements potentiels. Il s’agit d’une étape incontournable avant le forage d’un puits.

Forage : creusage du puits, qui peut durer plusieurs mois.

Forage horizontal : les avancées technologiques, entre autre en terme de géolocalisation, ont permis le développement des techniques de forage horizontal. Un forage horizontal peut recouper les failles naturelles d’une formation géologique, faille qui renferment souvent plus d’hydrocarbures que le reste de la formation rocheuse.

Boues de forage : pendant le forage, on injecte une boue constituée d’un mélange d’eau et de divers agent épaississant, dont du calcaire et de l’argile. La boue maintient la paroi rocheuse en place pour éviter l’effondrement du puits et empêche les hydrocarbures de remonter vers la surface. L’industrie emploie des boues plus liquides pour la section verticale du forage (voir coffrage), tandis que les boues de la section horizontale forment une pâte qui colmate les aspérités de la formation rocheuse dans le réservoir d’hydrocarbures (voir nettoyage).

Coffrage et cimentation : insertion de sections de tube métallique dans le trou foré, pendant le forage. Le ciment qui l’entoure peut contenir des faiblesses pour plusieurs raisons : le ciment peut se mélanger aux boues de forage lors de l’injection, ou bien mal déplacer ces boues qui peuvent rester en place; un tuyau mal centré qui entre en contact avec la paroi rocheuse du trou; la migration de gaz à travers le ciment avant qu’il ne prenne. L’industrie porte une attention particulière au colmatage de l’espace entre le coffrage et la paroi : une fissure dans le coulis peut entraîner une fuite lors de l’opération de fracturation, laquelle peut générer une explosion à la surface, comme un pneu avec une faiblesse qui explose quand on y met une pression normale.

Coffrage et cimentation, section horizontale : « il y a de grandes variations dans les configurations de coffrage et de cimentation d’un puits. Ces variations relèvent en partie de l’approche utilisée pour la fracturation hydraulique du puits. »[1] La compagnie doit donc connaître le type de procédé de stimulation qu’elle compte utiliser avant de commencer le forage horizontal puisqu’elle va concevoir et implanter le coffrage en conséquence.

Réentrée, ou rentrée : dans un puits déjà foré, on peut réintroduire une tête de forage afin de bifurquer à l’horizontale à partir d’un puits vertical.

Nettoyage : injection d’acide chlorhydrique à haute concentration dans un puits afin de dissoudre le calcaire des boues de forage et de laisser le passage libre aux hydrocarbures en direction du puits. Cette technique a pu exister par la découverte d’agents qui empêchent le coffrage de métal de se dissoudre lui aussi en présence d’acide.

Complétion : ensemble des opérations qui terminent le forage puits, soit le nettoyage, la diagraphie et le DFIT.

Diagraphie : cartographie des différentes strates rocheuses incluant un relevé de plusieurs caractéristiques. Pendant et après le forage, on insère des instruments dans le puits pour mesurer la conductivité de la roche, sa porosité, sa perméabilité, ainsi que d’autres données utiles à l’industrie.

DFIT (Diagnostic Fracture Injection Testing) : cette opération consiste dans le pompage d’un « petit » volume d’un fluide, semblable à celui utilisé pour la fracturation, dans le réservoir. Ce test permet d’établir différents paramètres du réservoir (pression de fracturation de la roche, volume des fractures, vitesse de fermeture des fractures après le relâchement de la pression) et ainsi d’élaborer le mélange qui servira aux opérations de fracturation. Une compagnie effectue ce test parce qu’elle veut éventuellement recourir à la fracturation : le forage a eu lieu dans un réservoir non-conventionnel.

Stimulation : l’un ou l’autre des procédés de nettoyage, de fracturation ou d’acidification matricielle.

Fracturation : opération en 4 phases de stimulation d’un puits, qui vise à casser la roche pour augmenter la perméabilité du réservoir, et donc le flot d’hydrocarbures vers le puits. 1- injection d’un fluide sans agent de soutènement, pour ouvrir les fractures; 2- injection d’un fluide avec agent de soutènement, des billes de verre ou de céramique qui empêcheront les fractures de se refermer; 3- injection d’un fluide sans agent de soutènement, pour terminer de pousser les billes dans les fractures 4- retour de liquide de fracturation. On injecte de 3,5 à 13 m3 de fluide par mètre linéaire de forage horizontal, soit de 7000 à 26 000 m3 pour un puits horizontal de 2 km.

Fluide de fracturation : mélange de 80-90% d’eau, d’agent de soutènement, d’acide et d’autres substances chimiques diverses, savamment élaboré à partir de la composition de la formation rocheuse et du DFIT.

Fracturation hydraulique : fracturation avec un fluide composé en grande partie d’eau.

Fracturation à l’acide : l’industrie utilise de l’acide chlorhydrique (HCl) dans la roche carbonatée, à des concentrations de 7 à 15%. Elle utilise un mélange d’acide chlorhydrique et d’acide fluorhydrique dans le grès (roche à base de silice). La fracturation à l’acide dissout la roche en plus de la casser.

Acidification matricielle : injection d’un acide afin de dissoudre la roche qui obstruerait les pores de la matrice rocheuse. L’injection doit se faire sous le seuil établi lors du DFIT pour fracturer la roche, sinon on parle de fracturation à l’acide. Très rarement employé par l’industrie.

GNL, ou LNG : abbréviation pour Gaz Naturel Liquéfié, ou Liquified Natural Gas en anglais. En pressurisant le méthane extrait d’un puits d’hydrocarbure, on peut le transformer en méthane liquide, plus compact et plus facile à transporter.

Retour de liquide de fracturation : lorsque l’on cesse d’appliquer la pression sur le réservoir, le liquide revient à des débits qui peuvent atteindre 1000 litres par minute, pour atteindre 10-12 litres par minutes après quelques semaines. De 3 à 80% du fluide remonte à la surface durant cette phase. Ce fluide arrive chargé de tout ce que la formation rocheuse du réservoir contient : matière organique, sels, minéraux, substances radioactives, et hydrocarbures. Le méthane qui remonte avec le fluide de fracturation s’évapore dans l’atmosphère, avec les conséquences qui s’ensuivent.

[1] James Houseworth, Advanced well stimulation technologies